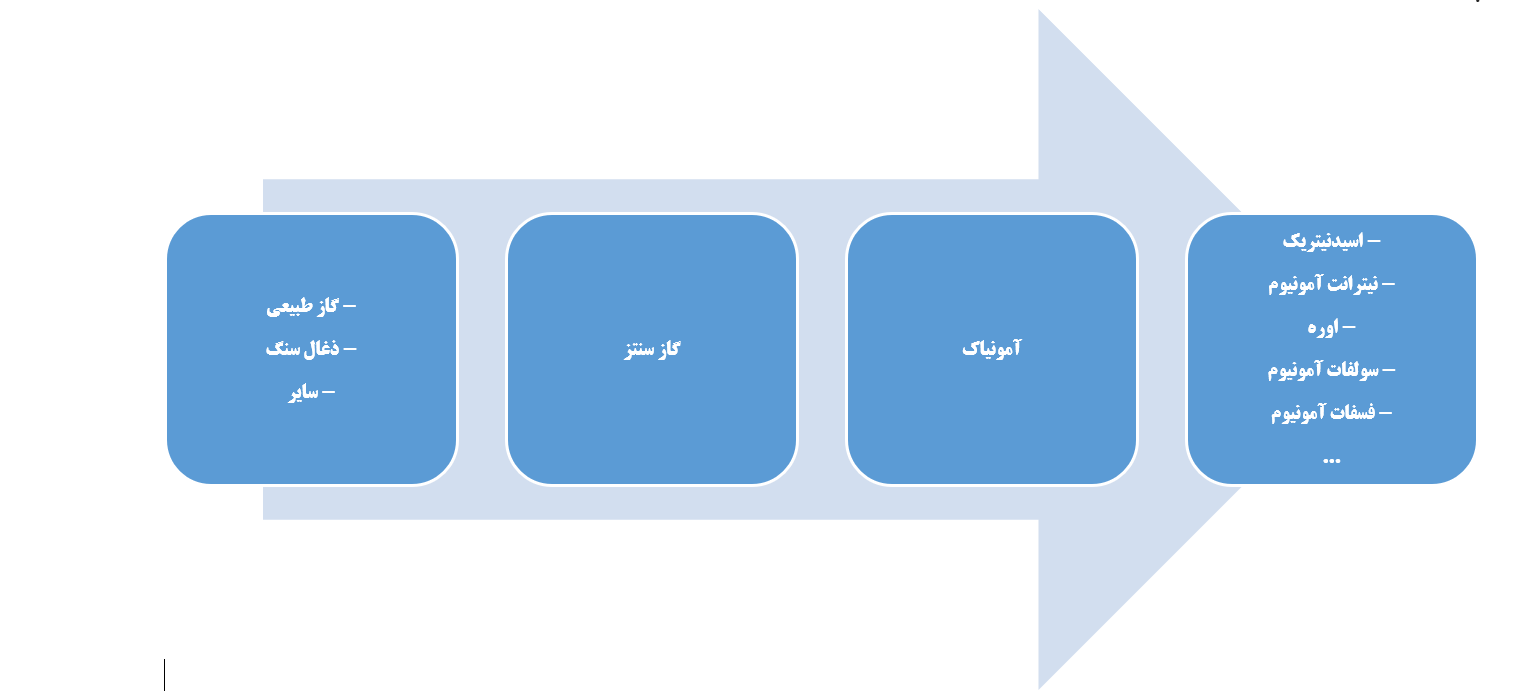

۲-روش تولید اوره از طریق سنتز:

فرآیند اصلی که در سال ۱۹۲۲ توسعه یافت، به نام کاشفان فرآیند سنتز CO(NH2)2 ، بوش-مایزر نیز نامیده میشود. فرآیندهای مختلف تولید تجاری کاربامید با شرایطی که این ماده تشکیل شود، در دسترس هستند.

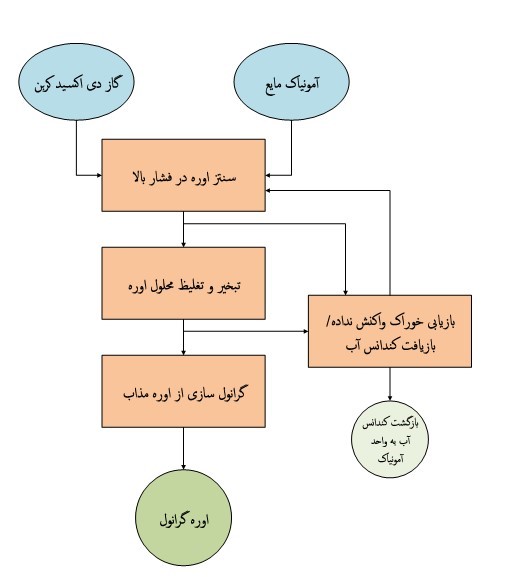

این فرآیند شامل دو واکنش اصلی تعادلی، با تبدیل ناقص واکنش دهندهها است. اولین واکنش، تشکیل کاربامات است: واکنش گرمازا و سریع میان آمونیاک مایع با دی اکسید کربن گازی (۲CO) در دما و فشار بالا برای تشکیل کاربامات آمونیوم به صورت زیر است:

۲NH3+ CO2⇌ H2N-COONH4

ΔH = -117kJ/mol (در ۱۱۰ اتمسفر و ۱۶۰ درجه سانتیگراد)

مرحله دوم، تبدیل کربونیل دی آمید است؛ این فرآیند تجزیه، کندتر بوده و گرماگیر است؛ کاربامات آمونیوم به اوره و آب تبدیل میشود:

H2N-COONH4 ⇌ (NH2) 2CO +H2O

ΔH = +15.5 kJ/mol (در ۱۶۰-۱۸۰ درجه سانتیگراد)

تبدیل کلی NH3 و CO2 به اوره گرمازا است؛ گرمای واکنش حاصل از اولین واکنش، عامل فرآیند دوم است. مانند همه تعادلهای شیمیایی، این واکنشها نیز طبق اصل لوشاتلیه رفتار میکنند و شرایطی که بیشتر به نفع تشکیل کاربامات هستند، تأثیر نامطلوبی بر تعادل تبدیل کاربامید دارند.

بنابراین، شرایط فرآیند یک “سازگاری” است: تأثیر عوامل نامناسب در اولین واکنش در دمای بالا (حدود ۱۹۰ درجه سانتیگراد)، با گرمای مورد نیاز برای مرحله دوم با انجام فرآیند تحت فشار بالا (۱۴۰–۱۷۵ بار) جبران میشود، که حامی اولین واکنش است.

اگرچه فشرده سازی دی اکسید کربن گازی در این فشار، ضروری است، آمونیاک از پالایشگاه به صورت مایع در دسترس است که میتواند با صرفه اقتصادی بیشتر، به سیستم پمپ شود. برای اینکه کاربامید به آرامی تشکیل شود و به تعادل برسد، فضای زیادی برای واکنش لازم است، بنابراین راکتور سنتز در یک پالایشگاه بزرگ اوره، یک مخزن تحت فشار است.

از آنجا که تبدیل این ترکیب، ناقص است، محصول باید از کاربامات آمونیوم، بدون تغییر جدا شود. در پالایشگاه تولید کاربامید، این کار با کاهش فشار سیستم به جو، انجام میشود تا کاربامات، دوباره به آمونیاک و دی اکسید کربن تجزیه شود.

در کل، چون فشرده سازی مجدد آمونیاک و دی اکسید کربن برای بازیابی، اقتصادی نبود، حداقل از آمونیاک برای تولید محصولات دیگر، به عنوان مثال نیترات آمونیوم یا سولفات آمونیوم استفاده میشود. (دی اکسید کربن معمولاً به هدر میرفت.) طرحهایی که بعداً ارائه شد میتوانست آمونیاک و دی اکسید کربن را بازیابی کند.

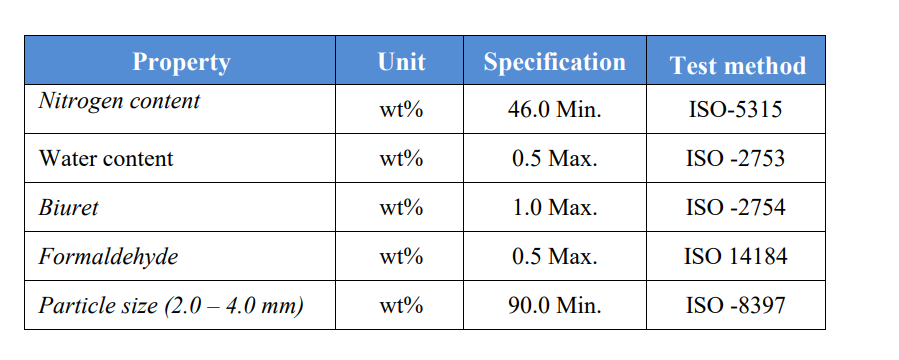

در روش تولید اوره در پتروشیمی، محصول نهایی به صورت گرانول، گلولهای، کریستالی و محلول حاصل میشود.

برای کاربرد اصلی کاربامید به عنوان کود، بیشتر به صورت جامد یا به صورت قرص یا گرانول به بازار عرضه میشود. مزیت پریل یا قرص این است که به طور کلی میتوان آنها را ارزانتر از گرانول تولید کرد و این روش مدتها قبل از اینکه یک فرآیند دانه بندی کاربامید، تجاری سازی شود، در روش صنعتی کاملاً ثابت شده بود.

با توجه به اندازه محدود ذراتی که با درجه کروی بودن، تولید میشوند، و با نظر به مقاومت کم آنها در برابر خرد شدن و ضربه، به طور کلی، عملکرد قرص جامد کاربامید هنگام ذخیره سازی، جابجایی و استفاده فله، کمتر از گرانول است.

اوره پریل از طریق فرایند اوره از گاز طبیعی به دست میآید. در این فرایند، گاز طبیعی با بخارآب و هوا واکنش داده و اوره تولید میشود. سپس اوره بهصورت ذرات ریز پودری درمیآید. ولی گرانول، بهصورت دانههای بزرگ تولید میشود. این کود از طریق فرایند اوره اصلاحشده به دست میآید. در این فرایند، اوره با استفاده از مواد اصلاحکننده مانند سولفات آمونیوم یا سولفات پتاسیم، اصلاح میشود و بهصورت دانههای بزرگ و گرانولی عرضه میگردد.